La « Total Productivity Maintenance » inclue les aspects « Qualité Totale » dans une démarche précise d’optimisation globale de la maintenance industrielle. Cette démarche consiste à agir de manière planifiée et concertée sur l’ensemble des causes de perte de productivité réelle des matériels, afin de le conserver à leur niveau optimal d’usage et d’en améliorer le coût global. Elle fait appel aux principes suivants : le rendement maximum de l’outil de production, la prise en charge d’une grande partie de la maintenance par les opérateurs (auto maintenance), la formation des opérateurs et la prévention. La TPM trouve place parmi les processus d’amélioration de la performance de l’Entreprise.

La « Total Productivity Maintenance » est une méthode issue de travaux américains (john Smith) et japonais (Japan Institute of Plant Maintenance) incluant les aspects « Qualité Totale » dans une démarche d’optimisation de la maintenance industrielle.

LE CONCEPT TPM

Cette démarche consiste à agir de manière planifiée et concertée sur l’ensemble des causes réduisant la productivité des matériels afin de le conserver à leur niveau optimal d’usage et d’en améliorer le coût global. Elle fait appel aux principes suivants :

– Le rendement maximum de l’outil de production

– La prise en charge d’une grande partie de la maintenance par les opérateurs (auto maintenance)

– La formation des opérateurs

– La prévention

La mise en œuvre de la démarche est conditionnée à une communication interne et un travail d’équipe important, de la détermination de la politique et du processus de maintenance productive et à l’analyse des données en vue de son amélioration.

Ainsi de nombreux groupes projets participent sur l’ensemble des thèmes à la détermination et la mise en oeuvre des actions d’amélioration de la productivité.

La TPM est donc moins une méthode qu’une démarche globale.

LA DEMARCHE TPM

La TPM peut être mis en œuvre selon 5 phases principales

Phase de préparation à la démarche

– Pré-étude

– Définition du périmètre du projet

– Définition de l’organisation de projet

– Définition des objectifs globaux

– Communication interne

Analyse des conditions existantes de maintenance (par groupes de travail)

– Typologie des activités

– Planning

– Budgets

– Personnels

– Evaluation de la situation (organisation performance)

– Rapport final d’étude de l’existant

Amélioration

– Détermination des nouvelles exigences

– Elaborations des scénarios d’atteinte des exigences

– Choix des solutions

– Elaboration des spécifications et appels d’offres éventuels en matériels et logiciels

– Analyse du système projeté (organisation et performance)

Organisation

– Mise en place du groupe de projet TPM

– Introduction de la TPM dans l’Entreprise

– Formation des personnels

– Implantations

Amélioration permanente

– Mise en œuvre du PDCA

– Revue de processus

TPM ET PERFORMANCE GLOBALE DE L’ENTREPRISE

La TPM contribue directement à la performance industrielle et financière de l’Entreprise et à l’accroissement de son avantage concurrentiel.

La TPM n’est pas dissociable d’une approche économique de la gestion des investissements.

Pour atteindre l’efficience de la politique de maintenance il convient de trouver un juste équilibre entre les coûts de réparation et de maintenance en réduisant tendentiellement le cumul des deux.

En effet par exemple il serait inapproprié d’augmenter fortement les coûts de maintenance pour une diminution des coûts de réparation en proportion très faible.

A l’inverse trop peu de maintenance réduit considérablement la qualité des produits et engendre des coûts de reprise des non-conformités trsè élevés.

Il est donc nécessaire d’appuyer cette démarche sur une bonne connaissance du coût final des matériels déduction faite de l’ensemble des pertes liées à son indisponibilité ou son manque de productivité.

La TPM s’attaque à tous les types de pertes potentielles :

– Pannes

– Temps de réglage

– Temps d’intervention de maintenance

– Marche à vide

– Productivité

– Délais d’atteinte de la pleine cadence

– Retouche ou réparation des pièces non-conformes

– Remise en production des pièces rebutées

– Pertes liées à l’organisation

– Pertes liées aux méthodes de travail

– Défauts de documentation

– Pertes liées à la logistique matière ou outillage…

Le plus souvent les risques sont évalués lors de la conception par l’AMDEC processus (Voir notre article « L’AMDEC »). C’est également à ce stade que sont adoptés les meilleurs système de surveillance et de contrôle (par « La Maîtrise Statistique des Procédés »(Voir notre article), calculs de Capabilité Machine ou Process ), voire les système anti-erreur (Voir notre article « Poka Yoké « ) afin d’intervenir au bon moment, de réduire les délais d’intervention le plus proche possible de la détection du dysfonctionnement ou de sa potentialité.

LA MESURE DE LA PERFORMANCE

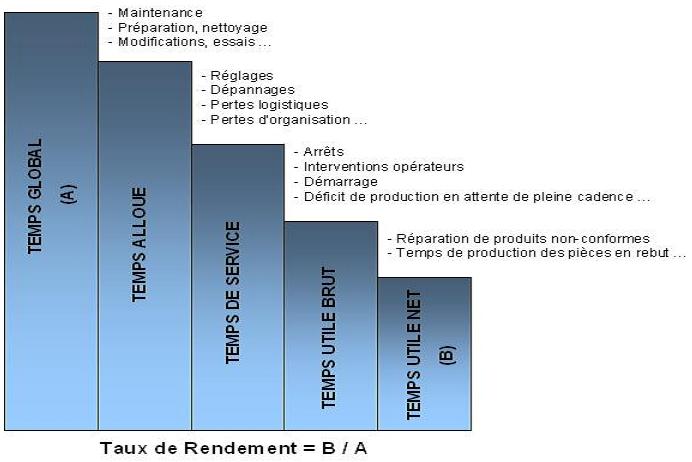

Le calcul de la productivité réelle enregistre successivement toute la typologie des pertes pour aboutir au calcul du Taux de Rendement du matériel (Temps utile / Temps alloué).

CONCLUSION

La TPM trouve place parmi les autres moyens d’amélioration permanente.

C’est un processus qui doit être piltoté et évalué en relation avec les autres processus du Système de Management de la Qualité (Ressources Humaines, Production, Pilotage, Amélioration, Analyse de données….

L’approche TPM permet d’élargir le champ d’étude de la problématique de maintenance à l’ensemble des contraintes de gestion de l’Entreprise.

Copyright : INFOQUALITE

Partager cet article

1 Comment

Comments are closed.