La méthode HAZOP (HAZard and Operability studies) a été élaborée il y a près de quarante ans par la société Imperial Chemical Industries1 pour répondre à un besoin d’amélioration de la sécurité et des process. L’HAZOP a pour objectif d’identifier les dangers potentiels d’un système et d’identifier les éventuels risques d’exploitation afin d’éviter l’apparition d’événements non souhaités.

L’HAZOP étant une approche inductive d’analyse des risques – différentes des approches déductives de l’époque – s’est développée pour s’adapter à d’autres secteurs2. On la retrouve notamment aujourd’hui en version française au travers de la norme CEI 61882.

L’application de la méthode HAZOP présente des similitudes avec l’application de la méthode AMDEC3. Cependant, l’une mettra en évidence les dérives au niveau des installations, sans évaluation de criticité et donnera des recommandations d’élimination de la cause, l’autre sera centrée sur les défaillances des composants d’un système, avec évaluation et recherche des actions correctives en fonction d’un indice de priorité des risques.

Le principe de l’HAZOP est d’associer des mots-clé et des paramètres relatifs à l’installation étudiée pour ainsi déceler des dérives.

Le déroulement de la méthode HAZOP

1 – Phase préparatoire

L’entreprise doit évaluer la nécessité et la pertinence de recourir à l’HAZOP4, puis délimiter son périmètre d’application. Le système sera divisé en sous-systèmes appelés « nœuds », l’installation examinée sera appelée « ligne » ou « maille ».

L’équipe de travail constituée doit être pluridisciplinaire et doit parfaitement connaître et maîtriser le nœud et ses lignes/mailles. Elle délimitera les contours du sujet et en dégagera les objectifs.

2 – Générer les dérives potentielles

Afin de générer efficacement des dérives potentielles, la méthode HAZOP prévoit d’associer des mots-clé – qui seront représentatifs des types de déviation possible du système sous la forme de propositions conditionnelles – à tous les paramètres pouvant interagir sur la sécurité du système.

L’équipe de travail sélectionne un paramètre de fonctionnement de l’exploitation (ex. la température, le temps, la pression, le débit…) ; choisi un mot-clé définissant une déviation5. C’est la combinaison du mot-clé et du paramètre qui constitue la dérive.

Par exemple le paramètre » Pression « , associé au mot-clé de déviance « Supérieur à » et une valeur limite, exprime un risque d’une surpression.

L’équipe fixe la liste des dérives plausibles issues des combinaisons paramètres mots-clés pour déclencher l’analyse des causes et conséquences potentielles.

3 – Identifier les causes et les conséquences potentielles

Le groupe de travail réfléchit aux causes et aux conséquences que peuvent entraîner les dérives crédibles générées.

4 – Identifier les moyens de détection et de prévention

L’équipe de travail propose des outils et/ou méthode de détection des dérives et détecte les outils et/ou méthodes de prévention déjà existants.

5 – Émettre des recommandations

L’équipe de travail émet des recommandations d’actions correctives à mettre en œuvre en cas d’apparition de la dérive, ou des recommandations d’actions d’amélioration à mettre en place sur les outils et/ou méthodes de prévention déjà existants.

6 – Rechercher les dérives jusqu’à épuisement des risques

L’équipe de travail génère toutes les dérives crédibles possibles de la ligne/maille jusqu’à épuisement des risques, identifie les causes, conséquences, moyens de détection et de prévention de chaque dérive et émet ses recommandations.

L’équipe de travail procède ainsi pour chaque ligne/maille de chaque nœud identifié.

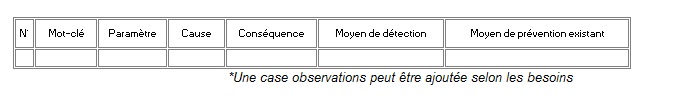

Afin de faciliter la lecture et l’enregistrement des informations, les résultats de cette analyse sont généralement repris sous la forme d’un tableau du type* :

Les limites de l’HAZOP

Cette méthode est basée sur l’expérience et peut donc plus difficilement être réalisée sur un nouveau système.

Par ailleurs, l’HAZOP ne proposera qu’une analyse simple des dérives potentielles et trouvera ses limites dans la combinaison simultanée de plusieurs dérives. De la même manière, il sera dans certains cas difficile d’établir une liste exhaustive des causes de dérives potentielles, notamment dans les systèmes transverses où les causes d’une dérive seront liées aux conséquences de l’apparition d’une autre.

Les variantes de la méthode

Basée sur le même fonctionnement que la méthode HAZOP, la méthode WHAT IF en est une des variantes connues.

Sa différence réside dans le fait qu’à la place d’associer des mots-clé à des paramètres, on y associe la question conditionnelle : Que se passe-t-il si ? (ex. Que se passe-t-il si tel paramètre change ?)

Plus rapide, cette méthode requiert néanmoins une connaissance plus approfondie et experte de l’équipe de travail qui devra se baser sur son appréciation et son expérience du système pour évaluer les risques.

1 : ICI est l’une des plus grandes entreprises chimiques du monde. Cette méthode est établie sur les problématiques des installations industrielles dans les secteurs chimique et pétrochimique.

2 : Notamment des secteurs considérés comme « à risque » ou présentant des caractéristiques de danger semblables comme les industries pétrolières, nucléaires, alimentaires ou encore les transports.

3 : Analyse des Modes de Défaillances, de leurs Effets et de leur Criticité.

4 : L’HAZOP requiert des connaissances approfondies du système, des données et informations d’exploitation et du temps. Il ne s’agit pas de perdre du temps inutilement si cela n’est pas nécessaire ou au contraire ne rien analyser alors que les risques sont grands.

5 : La norme CEI 61882 propose une série de mots-clé fréquemment utilisés (ex. plus de, moins de, en plus de, autre que…)

Copyright : INFOQUALITE

Partager cet article