1.Présentation

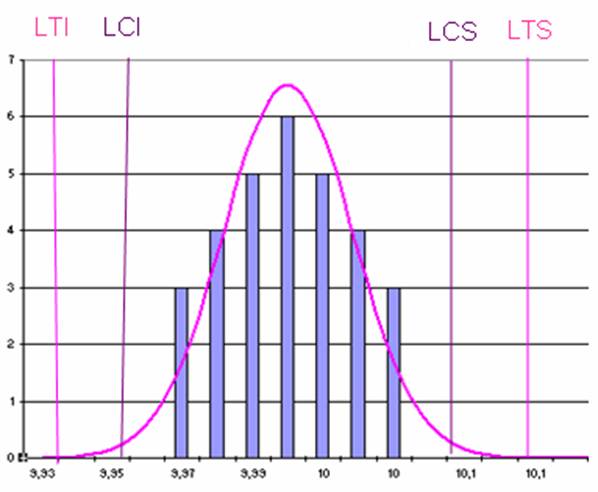

Les cartes de contrôle permettent d’assurer le suivi et le pilotage d’un process de fabrication. Elles définissent des limites de contrôle, situées à l’intérieur des tolérances client et jouant un rôle d’alerte lors de la production grâce à la mise en place de prélèvements et de mesures d’échantillons. Les limites de tolérances LT sont fixées par le client alors que les limites de contrôle LC sont déterminées par les limites du process.

Lors de la construction d’une carte aux mesures, la caractéristique suivie est de type quantitative, mesurable telle que le poids, l’épaisseur… De plus, elle doit suivre une loi normale.

Soient :

LTS : limite de tolérance supérieure

LTI : limite de tolérance inférieure

LCS : limite de contrôle supérieure

LCI : limite de contrôle inférieure

Plusieurs types de cartes de contrôle aux mesures existent :

- Les cartes X-bar R ou shewhart qui suivent la moyenne et l’étendue

- Les cartes X-bar S qui suivent la moyenne et l’écart type

- CUSUM et EWMA qui sont relatives aux détections de faibles déréglages

Cet article présente la construction et l’analyse de la carte aux mesures X-bar R, la plus répandue dans le monde industriel.

2.Construction d’une carte de contrôle X-bar R et détermination de ses limites de contrôle

2.1.Modalités de prélèvement des échantillons :

Taille de l’échantillon (n) : de 3 à 5 unités par prélèvement

Fréquence de contrôle : Toutes les heures ou demi-heures selon les critères suivants :

- Les rotations d’équipes

- Le coût de non qualité

- Les changements d’équipement

- La taille des lots

- L’importance des variations des paramètres physico-chimiques (température, humidité…)

Support de prélèvement : Les opérateurs reportent les mesures sur les graphiques des cartes de contrôle. Ce support est complété par le journal de bord du process sur lequel toute intervention ou anomalie est inscrite.

2.2.Calcul des moyennes et étendues :

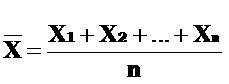

a.Calcul des moyennes de chaque échantillon :

Soient X1, X2, …, Xn les mesures relevées au sein d’un échantillon de taille n, la moyenne X se calcule par la formule suivante :

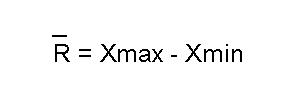

b.Calcul des étendues de chaque échantillon :

L’étendue au sein d’un échantillon de prélèvement est donnée par la formule suivante :

Xmax et Xmin sont respectivement les valeurs maximale et minimale prises par X au sein d’un échantillon

2.3.Calcul des limites de contrôle provisoires:

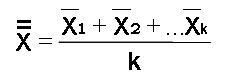

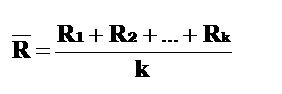

a.Calcul de la moyenne globale et de l’étendue globale :

S’il y a k sous groupes de prélèvement, que X est la moyenne globale et que R correspond à l’étendue globale alors :

b.Calcul des limites provisoires :

- Pour la carte X-bar :LCS = X + A2.RLCI = X – A2.R

- Pour la carte R :

Soient :

LCSr : limite de contrôle supérieure des étendues

LCIr : limite de contrôle inférieure des étendues

Alors :

LCSr = D4.R

LCIr = D3.R

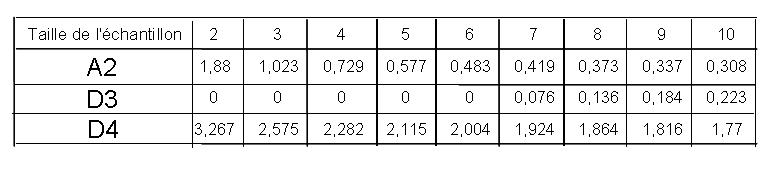

Les coefficients A2, D3 et D4, sont tabulés en fonction de n, la taille de l’échantillon :

2.4.Représentation graphique de la moyenne et de l’étendue :

Reporter les valeurs des moyennes et des étendues de chaque échantillon sur deux graphiques. Tracer les limites de contrôle.

Exemple de carte de contrôle de la moyenne Xbar:

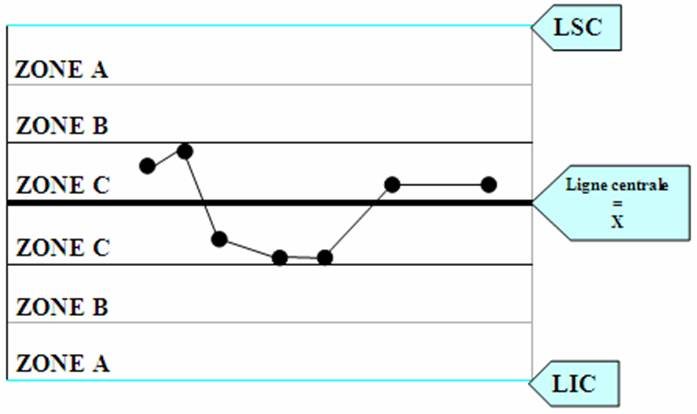

Une distribution de Gauss comme celle étudiée lors de la construction d’une carte de contrôle est caractérisée par le fait que 99, 73% des valeurs sont contenues dans l’équivalent de 6s. La carte de contrôle est composée de plusieurs zones qui reflètent cette propriété. Ainsi, les zones A, B et C représentent chacune un écart type, soit trois de chaque côté de la moyenne.

2.5.Réviser les limites de contrôle si un des produits utilisés pour les établir est hors contrôle :

Si un ou plusieurs points sont en dehors des limites de contrôles de la carte des moyennes ou des étendues, le(s) retirer et recommencer le calcul des limites. Tester les nouvelles limites. Si un point est en dehors de ces limites, l’ôter et recalculer les limites jusqu’à ce que tous les points soient situés à l’intérieur des limites qui deviennent alors définitives.

3.Règles d’identification d’un déréglage par l’analyse de la carte de contrôle:

Une fois les limites de contrôle établies, la carte peut être utilisée en production. Les valeurs des mesures sont reportées par les opérateurs lors des prélèvements. Il est possible de savoir si le procédé est stable. Si l’une des règles suivantes s’applique aux points de la carte de contrôle alors le procédé a subi un déréglage:

- Règle 1 : un point est à l’extérieur des limites de contrôle

- Règle 2 : au moins deux points sur trois consécutifs se trouvent dans la zone A ou au-delà et du même côté de la ligne centrale

- Règle 3 : quatre points sont dans la zone B ou au-delà et du même côté de la ligne centrale parmi cinq points consécutifs

- Règle 4 : huit points consécutifs sont d’un côté de la ligne centrale

- Règle 5 : huit points consécutifs sont en ordre croissant ou décroissant

- Règle 6 : si quinze points consécutifs se situent de part et d’autre de la ligne centrale, dans les zones C. Il s’agit d’un cas de variation cyclique

- Règle 7 : plus de 5% des points se situent dans ou au-delà de la zone C.

Copyright : INFOQUALITE

Partager cet article

1 Comment

Comments are closed.